버려지는 폐알칼리수로 청정수소 생산

기사입력 2025.06.12 11:56

▲이번 연구에 참여한 연구진 (위 왼쪽부터)김남인 박사과정 학생연구원, 이재훈 박사과정 학생연구원, KIMS 진송 선임연구원, KIMS 정재훈 기술기원, (아래 왼쪽부터)KIMS 최승목 책임연구원,부경대 서민호 교수, 건국대 이장용 교수

재료연구원, 직접 수전해용 비귀금속 촉매 개발

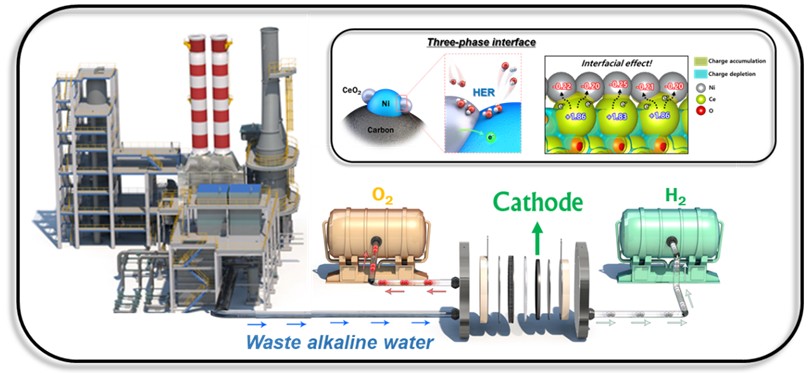

환경오염 위험이 큰 반도체, 금속 에칭, 세정 공정 등에서 발생하는 폐알칼리수를 이용해 청정 수소를 생산할 수 있는 기술이 개발돼 향후 산업용 수전해 설비, 수소 충전소 적용을 통해 청정 수소 시장을 혁신할 것으로 기대된다.

한국재료연구원(KIMS) 극한재료연구소 최승목 박사팀이 반도체·금속 세정 공정에서 대량 발생하는 폐알칼리수를 전처리 없이 바로 활용해 청정수소를 생산할 수 있는 직접 폐알칼리수 음이온 교환막 수전해용 비귀금속 산소발생촉매를 개발했다.

연구진은 상용 수준인 64cm² 대면적 단위전지에 해당 촉매를 적용, 2천 시간 이상 5% 미만의 성능 저하율로 수소를 안정 생산하는 데 성공했다.

반도체·금속 에칭·세정 공정에서 발생하는 폐알칼리수는 처리 비용과 환경오염 위험이 커 재활용이 어렵다.

음이온 교환막 수전해 방식은 별도 정제 없이 폐알칼리수를 직접 사용할 수 있지만, 불순물 이온이 수전해 반응을 방해해 효율 저하와 촉매 내구성 문제가 걸림돌이었다.

연구팀은 니켈-세륨 산화물(Ni-CeOx) 계면이 폐알칼리수 불순물과 약하게 결합한다는 점에 주목했다. DFT 계산(부경대 서민호 교수팀)으로 이론적 근거를 마련하고, 건국대 이장용 교수팀과 협업해 내구성을 갖춘 음이온 교환막을 개발했다.

연구팀은 니켈과 세륨 산화물을 공침법으로 합성하고, 1단계에서 산소 공공(vacancy) 형성, 2단계에서 전자·금속·지지체 상호작용 극대화해 산소 발생 반응 가속과 촉매 안정성 확보를 동시에 달성했다.

64cm² 대면적 단위전지 시험에서 2,000시간 연속 운전 후에도 열화율 5% 미만을 기록하며, 상용 수전해 시스템에 버금가는 내구성과 효율을 입증했다.

기존 담수 기반 수전해는 수소 1톤 생산에 약 18톤의 정제수와 2,340달러의 정제 비용이 소요된다. 반면에 직접 폐알칼리수 수전해 기술은 정제수 불요로 수소 생산 원가를 대폭 절감하고, 폐수 처리 부담도 경감한다.

향후 적용 분야로는 산업용 수전해 설비, 수소 충전소 및 해수 직접 수전해, 모빌리티 연료전지, 전력 산업 등이 기대되며, 대량 생산 공정 개발을 병행해 실증 규모 확대를 추진 중이다.

이번 연구는 한국연구재단 H2 NEXT ROUND, 나노·소재기술개발사업 지원으로 수행됐으며, 6월9일 ‘어드밴스드 사이언스(Advanced Science)’에 게재됐다.

연구진은 “비(非)담수 기반 수전해 기술이 청정수소 시장을 혁신할 것”이라며, 해수 직접 수전해용 촉매 개발도 병행할 계획을 밝혔다.

▲산업현장에서 발생하는 폐알칼리수를 활용해 청정수소를 생산할 수 있는 직접 폐알칼리 음이온 교환막 수전해

관련 웨비나

많이 본 뉴스

[열린보도원칙] 당 매체는 독자와 취재원 등 뉴스이용자의 권리 보장을 위해 반론이나 정정보도, 추후보도를 요청할 수 있는 창구를 열어두고 있음을 알려드립니다.

고충처리인 장은성 070-4699-5321 , news@e4ds.com

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)